Calibração de válvula de segurança

Calibração de válvula de segurança

Manutenção Válvula de Segurança e alívio de pressão, tornou essencial para preserva o ambiente e prolongar a vida util do equipamento, pois a energia necessária para operar e manter equipamentos de fabricação normalmente é fornecida por caldeiras ou motores elétricos que alimentam turbinas, compressores, bombas e sistemas hidráulicos. Os fluidos pressurizados são capazes de funcionar de maneira consistente por um período prolongado. No entanto, os fluidos sob pressão também representam uma ameaça à propriedade e ao pessoal, caso ocorra uma liberação descontrolada. A falha catastrófica de um sistema pressurizado pode ser fatal.

É por isso que os sistemas pressurizados são protegidos contra catástrofes por medidas de segurança, incluindo manutenção Valvula de segurança preventiva. A peça de equipamento mais importante em um sistema pressurizado, e a válvula de Segurança e alívio de pressão (PSV), é a peça de segurança que deve estar sempre pronta para operar adequadamente quando necessário. No entanto, a Manutenção Valvula de Segurança também é o único meio de preserva o equipamento que esperamos que nunca precise operar. Como a Valvula de Segurança é a última linha de defesa contra uma falha catastrófica de um sistema pressurizado, ela deve ser mantida em uma condição "como nova" para fornecer a confiança necessária para operar um sistema pressurizado., sendo assim faça anualmente manutenção em Valvulas de segurança e alivio pertecende ao seu parque industrial.

A filosofia de execução até a falha não é uma opção com uma Valvula de Segurança, pois a falha pode resultar em danos à propriedade ou até perda de vidas. O nível mínimo aceitável de manutenção em Valvula de Segurança é o teste periódico, com inspeção e reparo interno, conforme determinado pelos resultados do teste.

A solução de problemas de Valvula de Segurança é o primeiro passo para um reparo adequado. A menos que você determine e corrija a causa raiz da falha, o problema ocorrerá novamente. A oficinas de reparo da Jefferson Engenharia esta qualificada para executar manutenção, reparos e testes em Valvula de Segurança e Alivio (PSV) Multimarcas. Trabalhando de acordo com um padrão reconhecido nacionalmente, as instalações de serviço para valvula de Segurançã (PSV) desmontam, limpam, inspecionam, usinam ou substituem peças (conforme necessário), remontam, testam, selam e aplicam uma placa de identificação de reparo para rastreabilidade.

A solução de problemas começa com a configuração da tubulação, a orientação física e os dados da aplicação, como pressão do sistema, temperatura e propriedades físicas do fluido contido. Você precisará resolver problemas de instalação, como o estresse causado pela expansão de embarcações e tubulações e linhas de descarga não suportadas. Além disso, a aplicação inadequada da válvula pode resultar em danos mecânicos devido a temperatura elevada, contrapressão, incompatibilidade do material ou ajuste incorreto da pressão

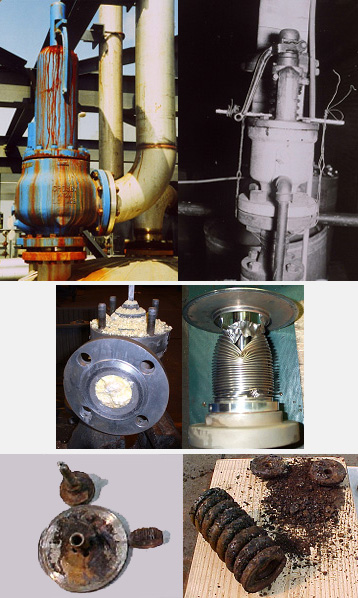

Figura 1. Vários modos de falha. No sentido horário, do canto superior esquerdo: dreno obstruído, corre além da falha, foles rompidos, molas e arruelas corroídas, corrosão dos componentes, entupida com o produto. |

Os problemas de instalação geralmente resultam em mau funcionamento operacional da Valvula de Segurança. O pessoal de manutenção treinado e qualificado pode reconhecer e corrigir esses problemas. A instalação adequada da Valvula Solenoide (PSV) é o primeiro passo na manutenção preventiva. No entanto, uma instalação incorreta que causa uma falha da valvula Segurança PRV ao desligar o sistema também causa um reparo de emergência não programado. Embora os problemas de instalação estejam fora do escopo do reparo típico de PRV, as oficinas de reparo conscientes de PRV manterão o usuário informado. A falha em corrigir os problemas de instalação resultará em repetidas falhas no PRV, reduzindo assim a expectativa de vida do PRV e aumentando o custo de tempo de inatividade não programado, reparos adicionais, peças de reposição e, possivelmente, multas por emissões fugitivas.

Após a desmontagem e limpeza, um técnico de PRV treinado e qualificado examina as peças do PRV. Essa inspeção crítica é a chave do processo de reparo, pois os resultados afetam a qualidade e as questões econômicas. A inspeção inclui uma comparação das dimensões dos componentes com os critérios de aceitação do OEM para determinar a disposição da peça - use como está, refine de acordo com os critérios do OEM ou substitua por peças do OEM.

|

A faixa de molas é comparada às tabelas de OEM. Os pontos de inspeção incluem a folga entre as superfícies deslizantes adjacentes na área da guia. Os eixos das válvulas são verificados quanto à concentricidade e desvio - um eixo dobrado afeta adversamente o alinhamento. Em alguns casos, o escopo de trabalho sugerido pela inspeção crítica torna inviável o reparo da válvula.

Após a inspeção, os assentos dos discos e dos bicos são recondicionados por usinagem e lapidação (Figura 2) até o acabamento adequado para garantir a estanqueidade do assento que reduz as emissões fugitivas.

Depois que os assentos são dobrados, os PRVs são remontados e preparados para o teste. Quaisquer peças inaceitáveis são substituídas. Somente peças OEM podem ser usadas para esses reparos para manter a rastreabilidade de volta ao padrão nacionalmente reconhecido em vigor durante os reparos. Os ajustes são retornados às configurações recomendadas pelo OEM.

Após a remontagem, cada válvula é testada (Figura 3 e Figura 4) para demonstrar a pressão definida e a estanqueidade da sede, de acordo com os padrões reconhecidos nacionalmente. Técnicos treinados e qualificados testam usando fluidos semelhantes ao serviço pretendido. Os PRVs do vapor são testados no vapor. Válvulas de Segurança para outros fluidos compressíveis podem ser testadas com ar ou gás. PRVs em serviço líquido são testados em água ou outro líquido adequado.

Após a conclusão bem-sucedida do teste, a PRV reparada é selada para identificar a organização de reparações responsável e evitar adulterações não autorizadas. Finalmente, é afixada uma placa de identificação de reparo de metal que exibe a pressão definida, a data de reparo e um identificador exclusivo que vincula a PRV a um documento ou viajante contendo um registro do escopo e extensão dos reparos realizados. Todas as oficinas de reparo de PSV reconhecidas nacionalmente são necessárias para documentar os reparos e manter os registros por pelo menos cinco anos. Esse histórico de reparo é útil para a solução de problemas subsequente.

As principais preocupações das fábricas incluem manter a operação segura, minimizar o tempo de inatividade não programado e impedir a degradação ambiental. As PRVs mantidas incorretamente representam um perigo para o equipamento e o pessoal e contribuem para interrupções não programadas porque não operam de forma consistente.

Essa operação inconsistente pode causar falha no PRV, atendendo a não menos de três requisitos reconhecidos nacionalmente, tolerância à pressão definida, critérios de aperto do assento e capacidade nominal de fluxo. Além disso, a operação inconsistente geralmente resulta em vazamentos nos assentos da válvula. Embora um teste de estanqueidade da sede seja realizado após o reparo, o desalinhamento causado pelo estresse da tubulação em serviço pode causar ligação lateral, a principal causa da operação inconsistente da PRV.

O reparo por uma organização de reparo PRV reconhecida nacionalmente inclui solução de problemas, desmontagem, inspeção, usinagem, lapidação, substituição de peças, remontagem, teste, vedação e aplicação de uma placa de identificação do reparo.

Os PRVs adequadamente reparados protegem as instalações de fabricação contra falhas catastróficas, reduzem o tempo de inatividade não programado e evitam a poluição. Para ter o mais alto nível possível de confiança na segurança da planta, é imperativo que você contrate apenas uma instalação de reparo reconhecida nacionalmente quando for necessária a manutenção da PRV.

Robson Egito é instrutor e consultor da Jefferson Engenharia. Entre em contato com ele pelo e-mail robson@jefferson.ind.br