Caldeira a Vapor

Caldeira a Vapor

Caldeira a Vapor

Uma caldeira ou gerador de vapor é um dispositivo usado para criar vapor, aplicando energia térmica à água. Embora as definições sejam um pouco flexíveis, pode-se dizer que os geradores de vapor mais antigos eram comumente denominados de caldeiras e trabalhavam em baixa a média pressão (7–2.000 kPa ou 1–290 psi), mas, em pressões acima disso, é mais comum falar de um gerador de vapor.

Uma caldeira ou gerador de vapor é usado sempre que uma fonte de vapor é necessária. A forma e o tamanho dependem da aplicação: motores a vapor móveis, como locomotivas a vapor, motores portáteis e veículos rodoviários movidos a vapor, normalmente usam uma caldeira menor que faz parte integrante do veículo; Motores a vapor estacionários, instalações industriais e usinas de energia normalmente terão uma instalação de geração de vapor separada maior conectada ao ponto de uso por tubulação. Uma exceção notável é a locomotiva sem vapor a vapor, onde vapor gerado separadamente é transferido para um receptor (tanque) na locomotiva.

Gerador de vapor (componente do motor principal)

Tipo de unidade geradora de vapor usada em usinas termoelétricas a carvão

O gerador de vapor ou caldeira é um componente integral de um motor a vapor quando considerado como um motor principal. No entanto, ele precisa ser tratado separadamente, pois, até certo ponto, vários tipos de geradores podem ser combinados com uma variedade de unidades de motor. Uma caldeira incorpora uma fornalha ou fornalha para queimar o combustível e gerar calor. O calor gerado é transferido para a água para fazer vapor, o processo de ebulição. Isso produz vapor saturado a uma taxa que pode variar de acordo com a pressão acima da água fervente. Quanto mais alta a temperatura do forno, mais rápida será a produção de vapor. O vapor saturado assim produzido pode então ser utilizado imediatamente para produzir energia através de uma turbina e alternador, ou então pode ser ainda sobreaquecido a uma temperatura mais elevada; isso reduz notavelmente o teor de água suspensa, fazendo com que um determinado volume de vapor produza mais trabalho e crie um gradiente de temperatura maior, o que ajuda a reduzir o potencial de condensação. Qualquer calor remanescente nos gases de combustão pode então ser evacuado ou passar por um economizador, cujo papel é aquecer a água de alimentação antes de chegar à caldeira.

Tipos de caldeiras

Caldeiras de feno e vagão

Para o primeiro motor Newcomen de 1712, a caldeira era pouco mais que uma grande chaleira de cerveja instalada sob o cilindro de potência. Como a potência do motor era derivada do vácuo produzido pela condensação do vapor, a exigência era de grandes volumes de vapor a uma pressão muito baixa, pouco mais de 1 psi (6,9 kPa). Toda a caldeira era fixada em alvenaria que retinha algum calor. Um fogo de carvão volumoso foi aceso em uma grelha sob a panela ligeiramente abaulada que deu uma superfície de aquecimento muito pequena; Havia, portanto, uma grande quantidade de calor desperdiçado na chaminé. Em modelos posteriores, notavelmente por John Smeaton, a superfície de aquecimento foi consideravelmente aumentada fazendo os gases aquecerem os lados da caldeira, passando por uma chaminé.

Caldeira cilíndrica de tubo de fogo

Um dos primeiros proponentes da forma cilíndrica foi o engenheiro britânico John Blakey, que propôs seu projeto em 1774. [1] [2] Outro defensor inicial foi o engenheiro americano, Oliver Evans, que reconheceu corretamente que a forma cilíndrica era a melhor do ponto de vista da resistência mecânica e, no final do século XVIII, começou a incorporá-la em seus projetos. inspirado pelos escritos sobre o esquema de motores de "alta pressão" de Leupold, que apareceram em obras enciclopédicas de 1725, Evans favoreceu "vapor forte", ou seja, motores sem condensação nos quais a pressão do vapor impulsionava o pistão e era então exaurido para a atmosfera. A vantagem do vapor forte como ele viu foi que mais trabalho poderia ser feito por volumes menores de vapor; Isso permitiu que todos os componentes fossem reduzidos em tamanho e os motores poderiam ser adaptados para transporte e pequenas instalações. Para este fim ele desenvolveu uma caldeira horizontal de ferro forjado cilíndrica longa na qual foi incorporado um único tubo de fogo, em uma extremidade da qual foi colocada a grade de fogo. O fluxo de gás foi então revertido para uma passagem ou chaminé abaixo do barril da caldeira, depois dividido para retornar pelas chaminés laterais para se unir novamente à chaminé (caldeira de motor colombiana). Evans incorporou sua caldeira cilíndrica em vários motores, tanto estacionários quanto móveis. Devido a considerações de espaço e peso, estas últimas foram exaustivas diretamente de um tubo de fogo para a chaminé. Outro defensor do "vapor forte" na época era o homem da Cornualha, Richard Trevithick. Suas caldeiras trabalhavam a 40–50 psi (276–345 kPa) e eram inicialmente de forma hemisférica e depois cilíndrica. A partir de 1804, Trevithick produziu uma pequena caldeira de duas vias ou de retorno para motores semi-portáteis e de locomotivas. A caldeira Cornish, desenvolvida por volta de 1812 por Richard Trevithick, foi mais forte e mais eficiente do que as caldeiras simples que a precederam. Consistia de um tanque de água cilíndrico com cerca de 27 pés (8,2 m) de comprimento e 7 pés (2,1 m) de diâmetro, e tinha uma grade de carvão colocada em uma extremidade de um único tubo cilíndrico de cerca de três pés de largura que passava longitudinalmente dentro do tanque. . O fogo era cuidado de uma extremidade e os gases quentes viajavam ao longo do tubo e saíam da outra extremidade, para serem circulados ao longo de chaminés que corriam ao longo do lado de fora, uma terceira vez abaixo do barril da caldeira antes de serem expulsos para uma chaminé. Isto foi posteriormente melhorado por outra caldeira de 3 passagens, a caldeira Lancashire, que tinha um par de fornos em tubos separados lado a lado. Esta foi uma melhoria importante, uma vez que cada forno poderia ser alimentado em momentos diferentes, permitindo que um deles fosse limpo enquanto o outro estava em funcionamento.

Caldeiras de locomotivas ferroviárias eram geralmente do tipo 1-pass, embora nos primeiros dias, caldeiras de "passagem de retorno" de 2-passagem eram comuns, especialmente com locomotivas construídas por Timothy Hackworth.

Caldeiras de vários tubos

Um passo significativo foi dado à França em 1828, quando Marc Seguin inventou uma caldeira de duas passagens, da qual a segunda passagem foi formada por um feixe de múltiplos tubos. Um projeto similar com indução natural usado para fins marítimos era a popular caldeira marítima Scotch.

Antes dos ensaios de Rainhill em 1829, Henry Booth, tesoureiro do Liverpool e Manchester Railway sugeriu a George Stephenson, um esquema para uma caldeira horizontal de uma passagem com vários tubos composta de duas unidades: uma fornalha rodeada por espaços de água e um barril de caldeira. consistindo de dois anéis telescópicos dentro dos quais foram montados 25 tubos de cobre; o feixe de tubos ocupava grande parte do espaço aquático no barril e melhorava enormemente a transferência de calor. O velho George imediatamente comunicou o esquema a seu filho Robert e esta foi a caldeira usada no Foguete de Stephenson, vencedor absoluto do julgamento. O projeto formou a base para todas as locomotivas subseqüentes construídas por Stephensonian, sendo imediatamente assumido por outros construtores; este padrão de caldeira de tubo de fogo foi construído desde então.

Resistência estrutural

A caldeira 1712 foi montada a partir de placas de cobre rebitadas com um topo abobadado feito de chumbo nos primeiros exemplos. Caldeiras posteriores eram feitas de pequenas placas de ferro forjado rebitadas juntas. O problema estava produzindo placas grandes o suficiente, de modo que mesmo pressões de cerca de 50 psi (344,7 kPa) não eram absolutamente seguras, nem a caldeira hemisférica de ferro fundido inicialmente usada por Richard Trevithick. Esta construção com pequenas placas persistiu até a década de 1820, quando placas maiores tornaram-se viáveis e podiam ser enroladas em uma forma cilíndrica com apenas uma costura de junção de topo reforçada por um reforço; O Sans Pareil de Timothy Hackworth, de 1849, tinha uma costura longitudinal. [3] Construção soldada para caldeiras de locomotivas era extremamente lenta para se instalar.

As caldeiras de tubo de água monotubular de passagem única utilizadas por Doble, Lamont e Pritchard são capazes de resistir a pressões consideráveis e libertá-las sem perigo de explosão.

Combustão

Artigo principal: Combustão

A fonte de calor para uma caldeira é a combustão de qualquer um dos vários combustíveis, como madeira, carvão, petróleo ou gás natural. A fissão nuclear também é usada como fonte de calor para gerar vapor. Os geradores de vapor de recuperação de calor (HRSGs) usam o calor rejeitado de outros processos, como turbinas a gás.

Queima de combustível sólido

Para criar características ótimas de queima do fogo, o ar precisa ser suprido pela grade e acima do fogo. A maioria das caldeiras depende agora de equipamentos mecânicos de calado em vez de calado natural. Isso ocorre porque o calado natural está sujeito às condições externas do ar e à temperatura dos gases de combustão que saem do forno, bem como à altura da chaminé. Todos esses fatores tornam o projeto efetivo difícil de alcançar e, portanto, tornam o equipamento de calado mecânico muito mais econômico. Existem três tipos de calado mecânico:

1 - Calado induzido: Obtém-se uma de três formas, sendo a primeira o "efeito de pilha" de uma chaminé aquecida, em que o gás de combustão é menos denso que o ar ambiente que envolve a caldeira. A coluna mais densa do ar ambiente força o ar de combustão para dentro e através da caldeira. O segundo método é através do uso de um jato de vapor. O jato de vapor ou ejetor orientado na direção do fluxo de gás de combustão induz os gases de combustão na pilha e permite uma maior velocidade do gás de combustão aumentando o calado total no forno. Este método era comum em locomotivas movidas a vapor que não podiam ter chaminés altas. O terceiro método é simplesmente usar um ventilador de tiragem induzida (ventilador de ID) que suga os gases de combustão para fora do forno e para cima da pilha. Quase todos os fornos de tiragem induzida têm uma pressão negativa.

2-Rascunho forçado: o calado é obtido ao forçar o ar para dentro do forno por meio de um ventilador (ventilador FD) e duto. O ar é frequentemente passado através de um aquecedor de ar; que, como o nome sugere, aquece o ar que entra no forno para aumentar a eficiência geral da caldeira. Os amortecedores são usados para controlar a quantidade de ar admitida no forno. Fornos de tiragem forçada geralmente têm uma pressão positiva.

3-Calado equilibrado: Calado equilibrado é obtido através do uso de calado induzido e forçado. Isto é mais comum com caldeiras maiores, onde os gases de combustão têm que percorrer uma longa distância através de muitas passagens de caldeira. O ventilador de tiragem induzida trabalha em conjunto com o ventilador de tiragem forçada, permitindo que a pressão do forno seja mantida ligeiramente abaixo da pressão atmosférica.

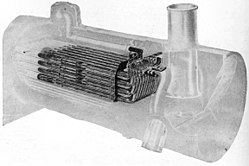

Caldeira Firetube - Caldeira de tubo de fogo

A próxima etapa do processo é ferver a água e produzir vapor. O objetivo é tornar o fluxo de calor o mais completamente possível da fonte de calor para a água. A água é confinada em um espaço restrito aquecido pelo fogo. O vapor produzido tem densidade menor que a da água e, portanto, se acumulará no nível mais alto da embarcação; sua temperatura permanecerá no ponto de ebulição e só aumentará com o aumento da pressão. O vapor neste estado (em equilíbrio com a água líquida que está sendo evaporada dentro da caldeira) é denominado "vapor saturado". Por exemplo, vapor saturado à pressão atmosférica ferve a 100 ° C (212 ° F). O vapor saturado retirado da caldeira pode conter gotículas de água arrastadas, no entanto, uma caldeira bem projetada fornecerá vapor saturado praticamente "seco", com muito pouca água arrastada. O aquecimento contínuo do vapor saturado levará o vapor a um estado "superaquecido", onde o vapor é aquecido a uma temperatura acima da temperatura de saturação, e nenhuma água líquida pode existir sob essa condição. A maioria dos motores a vapor recíprocos do século 19 usava vapor saturado, no entanto, as modernas usinas a vapor usam universalmente vapor superaquecido, o que permite maior eficiência no ciclo de vapor.

Superaquecedor

Uma caldeira superaquecida é uma locomotiva a vapor.

L.D. Porta dá a seguinte equação que determina a eficiência de uma locomotiva a vapor, aplicável a todos os tipos de motores a vapor: potência (kW) = produção de vapor (kg h − 1) / consumo específico de vapor (kg / kW h).

Uma quantidade maior de vapor pode ser gerada a partir de uma dada quantidade de água, superaquecendo-a. Como o fogo está queimando a uma temperatura muito mais alta do que o vapor saturado que produz, muito mais calor pode ser transferido para o vapor formado uma vez, superaquecendo-o e transformando as gotículas de água suspensas em mais vapor e reduzindo o consumo de água.

O superaquecedor funciona como bobinas em uma unidade de condicionamento de ar, porém para um fim diferente. A tubulação de vapor (com o vapor fluindo através dela) é direcionada através do caminho do gás de combustão no forno da caldeira. Essa área normalmente está entre 1.300 a 1.600 ° C (2.372 a 2.912 ° F). Alguns superaquecedores são do tipo radiante (absorvem calor por radiação térmica), outros são do tipo convecção (absorvem calor através de um fluido, ou seja, gás) e alguns são uma combinação dos dois. Portanto, seja por convecção ou radiação, o calor extremo no caminho do forno da caldeira / gás de combustão também aquecerá a tubulação de vapor do superaquecedor e o vapor também. Enquanto a temperatura do vapor no superaquecedor é aumentada, a pressão do vapor não é: a turbina ou os pistões móveis oferecem um "espaço continuamente em expansão" e a pressão permanece a mesma que a da caldeira. [4] O processo de superaquecimento do vapor é mais importante para remover todas as gotículas arrastadas no vapor para evitar danos ao revestimento da turbina e / ou tubulações associadas. O superaquecimento do vapor expande o volume de vapor, o que permite que uma determinada quantidade (em peso) de vapor gere mais energia.

Quando a totalidade das gotículas é eliminada, diz-se que o vapor está em um estado superaquecido.

Em uma caldeira locomotiva firetube Stephensonian, isso implica o roteamento do vapor saturado através de tubos de pequeno diâmetro suspensos dentro de tubos de diâmetro de grande diâmetro colocando-os em contato com os gases quentes que saem da fornalha; o vapor saturado flui para trás, a partir do cabeçalho molhado em direção à fornalha, em seguida, encaminha novamente para o cabeçalho seco. Superaquecimento só começou a ser geralmente adotado para locomotivas em torno do ano de 1900 devido a problemas de superaquecimento e lubrificação das partes móveis nos cilindros e baús de vapor. Muitas caldeiras de fornos de fogo aquecem a água até ferver e, em seguida, o vapor é utilizado à temperatura de saturação, por outras palavras, a temperatura do ponto de ebulição da água a uma dada pressão (vapor saturado); isso ainda contém uma grande proporção de água em suspensão. Vapor saturado pode e tem sido diretamente usado por um motor, mas como a água suspensa não pode se expandir e fazer trabalho e trabalho implica em queda de temperatura, muito do fluido de trabalho é desperdiçado junto com o combustível gasto para produzi-lo.

Caldeira de tubo de água

Diagrama de uma caldeira de tubo de água.

Outra maneira de produzir rapidamente vapor é alimentar a água sob pressão em um tubo ou tubos cercados pelos gases de combustão. O exemplo mais antigo disso foi desenvolvido por Goldsworthy Gurney no final dos anos 1820 para uso em vagões de estrada a vapor. Esta caldeira era ultracompacta e leve, e este arranjo tornou-se a norma para aplicações marinhas e estacionárias. Os tubos freqüentemente possuem um grande número de curvas e, às vezes, aletas para maximizar a área da superfície. Este tipo de caldeira é geralmente preferido em aplicações de alta pressão, uma vez que a água / vapor de alta pressão está contida dentro de tubos estreitos que podem conter a pressão com uma parede mais fina. Pode, no entanto, ser suscetível a danos por vibração em aparelhos de transporte de superfície. Em uma caldeira secional de ferro fundido, às vezes chamada de "caldeira de porco", a água é contida dentro de seções de ferro fundido. Essas seções são mecanicamente montadas no local para criar a caldeira pronta.

Gerador de vapor supercrítico

Gerador de vapor supercrítico - note a ausência de um tambor de caldeira.

Geradores de vapor supercrítico são freqüentemente usados para a produção de energia elétrica. Eles operam sob pressão supercrítica. Em contraste com uma "caldeira subcrítica", um gerador de vapor supercrítico opera a uma pressão tão alta (acima de 3.200 psi ou 22.06 MPa) que a fervura real deixa de ocorrer, a caldeira não tem nenhuma separação líquida de vapor de água. Não há geração de bolhas de vapor dentro da água, porque a pressão está acima da pressão crítica na qual as bolhas de vapor podem se formar. Ele passa abaixo do ponto crítico, pois funciona em uma turbina de alta pressão e entra no condensador do gerador. Isso resulta em um consumo de combustível um pouco menor e, portanto, menos produção de gases de efeito estufa. O termo "caldeira" não deve ser usado para um gerador de vapor de pressão supercrítica, já que não ocorre "ebulição" neste dispositivo.

Tratamento de água

Grandes trocadores iônicos de cátions / ânions usados na desmineralização da água de alimentação da caldeira.

Artigo principal: Água de alimentação de caldeira

A água de alimentação para caldeiras precisa ser a mais pura possível com um mínimo de sólidos suspensos e impurezas dissolvidas que causam corrosão, formação de espuma e transporte de água. As opções mais comuns para a desmineralização da água de alimentação da caldeira são a osmose reversa (RO) e a troca iônica (IX).

Segurança da caldeira

Quando a água é convertida em vapor, ela se expande em volume mais de 1.000 vezes e percorre os tubos de vapor a mais de 25 m / s. Por causa disso, o vapor é uma boa maneira de mover energia e calor ao redor de um local de uma caldeira central para onde é necessário, mas sem o tratamento adequado de água de alimentação da caldeira, uma usina de geração de vapor sofrerá formação de incrustações e corrosão. Na melhor das hipóteses, isso aumenta os custos de energia e pode levar a vapor de baixa qualidade, eficiência reduzida, vida útil mais curta e uma operação que não é confiável. Na pior das hipóteses, pode levar a falhas catastróficas e perda de vidas. Embora possam existir variações nos padrões em diferentes países, são aplicados procedimentos legais, testes, treinamento e certificação rigorosos para tentar minimizar ou evitar tais ocorrências. Modos de falha incluem:

sobrepressurização da caldeira

água insuficiente na caldeira causando superaquecimento e falha do vaso

falha do vaso de pressão da caldeira devido a construção ou manutenção inadequada.

Caldeira Doble

O carro a vapor Doble usa um gerador de contracorrente do tipo “uma vez só”, consistindo de um tubo contínuo. O fogo aqui está no topo da bobina, em vez de embaixo. A água é bombeada para o tubo no fundo e o vapor é retirado no topo. Isto significa que cada partícula de água e vapor deve passar necessariamente por todas as partes do gerador, causando uma circulação intensa que impede a formação de qualquer sedimento ou incrustação no interior do tubo. A água entra no fundo desse tubo na vazão de 183 metros por segundo, com menos de dois litros de água no tubo a qualquer momento.

Conforme os gases quentes passam entre as bobinas, eles gradualmente esfriam, enquanto o calor está sendo absorvido pela água. A última porção do gerador com a qual os gases entram em contato continua sendo a água fria que entra. O fogo é positivamente cortado quando a pressão atinge um ponto predeterminado, geralmente ajustado a 750 psi (5,2 MPa), pressão da água fria; uma válvula de segurança ajustada a 1.244 libras (544 kg) fornece proteção adicional. O fogo é automaticamente cortado pela temperatura e pressão, portanto, no caso de a caldeira estar completamente seca, seria impossível danificar a bobina, pois o fogo seria automaticamente cortado pela temperatura.

Quem procura sobre caldeira tem interesse em valvulas acesse nosso link sobre valvulas: https://www.jefferson.ind.br/conteudo/valvula-solenoide.html

Nenhum conteúdo encontrado.